扩展集装箱式活动房中的集装箱优化设计(完)

2013年8月28日

2、集装箱优化设计

从节约成本,降低箱体自重的观点出发,对箱体部分进行了优化设计。要寻求一组设计数据,使得结构在顶面起吊这一最不利工况下的最大应力小于200MPa,底面长梁的最大挠度小于6mm,同时使得箱体的自重最小。本次优化分析是针对改进后的集装箱进行的,根据前面做过的多次计算分析可知:集装箱的四根立柱、四根横梁的设计是成熟的,因此在优化分析中不再考虑。由于前面已用板壳元对梁、柱等主要构件进行了分析计算,为了减少优化设计的迭代时间,除瓦楞板用板壳元模拟外,其他构件均选用梁单元。本次分析中将顶面长梁、底面长梁、底面短梁、底面辅助长梁等的截面尺寸(宽度、高度、厚度)作为优化参数,共16个优化变量。约束条件为:所有单元的最大应力Rmax<200MPa;底面长梁的最大挠度Dmax<6mm,底面短梁的最大挠度Dmax<13mm。优化目标为:箱体的总质量最小。优化变量的名称及取值范围见表2。

表 2 优化设计变量名称及取值范围

| 变量名称 | 变量意义 | 初始值/mm | 最小值/mm | 最大值/mm |

| DM_W | 底面长梁宽度 | 60 | 45 | 66 |

| DM_H | 底面长梁高度 | 220 | 168 | 242 |

| DM_T1 | 底面长梁/高0的厚度 | 6 | 3 | 616 |

| DM_T2 | 底面长梁/宽0的厚度 | 6 | 3 | 616 |

| TM_W | 顶面长梁宽度 | 60 | 45 | 66 |

| TM_H | 顶面长梁高度 | 120 | 60 | 132 |

| TM_T1 | 顶面长梁/高0的厚度 | 6 | 3 | 616 |

| TM_T2 | 顶面长梁/宽0的厚度 | 6 | 310 | 616 |

| DMD_W | 底面短梁宽度 | 45 | 30 | 60 |

| DMD_H | 底面短梁高度 | 120 | 60 | 132 |

| DMD_T1 | 底面短梁/高0的厚度 | 4 | 210 | 616 |

| DMD_T2 | 底面短梁/宽0的厚度 | 4 | 210 | 616 |

| DMFZ_W | 底面辅助长梁的宽度 | 45 | 30 | 66 |

| DMFZ_H | 底面辅助长梁的高度 | 60 | 30 | 132 |

| DMFZ_T1 | 底面辅助长梁/高0的厚度 | 4 | 210 | 616 |

| DMFZ_T2 | 底面辅助长梁/宽0的厚度 | 4 | 210 | 616 |

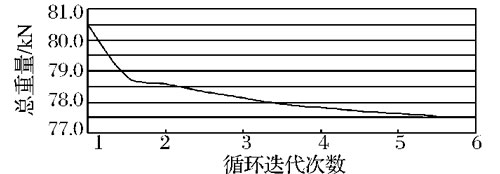

经过10个循环迭代计算,收敛到一个最终结果。最终优化设计目标——箱体总质量为:7175t。优化设计变量的最终取值见表 3,目标函数的优化历程见图 6,设计变量的优化历程见图7。

表 3 设计变量的最终取值

| 变量名称 | 最终值/mm |

| DM_W | 66 |

| DM_H | 242 |

| DM_T1 | 616 |

| DM_T2 | 313 |

| TM_W | 66 |

| TM_H | 132 |

| TM_T1 | 616 |

| TM_T2 | 3105 |

| DMD_W | 3218 |

| DMD_H | 10214 |

| DMD_T1 | 210 |

| DMD_T2 | 2139 |

| DMFZ_W | 3013 |

| DMFZ_H | 45147 |

| DMFZ_T1 | 2127 |

| DMFZ_T2 | 210 |

图 6 目标函数优化历程

以下是匀速起吊时的集装箱优化设计的计算结果(其他工况结果不再列出),荷载及边界条件情况同优化设计前。计算结果见图 8、图 9。

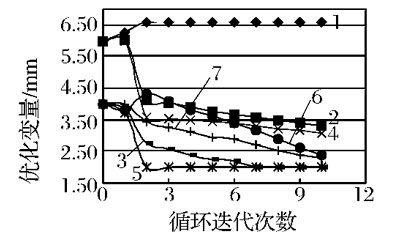

1-底面长梁/高0的厚度取值;2-底面长梁/宽0的厚度取值;

3-顶面长梁/高0的厚度取值;4-顶面长梁/宽0的厚度取值;

5-底面短梁/高0的厚度取值;6-底面短梁/高0的厚度取值;

7-底面辅助长梁/宽0;8-底面长梁宽度取值;

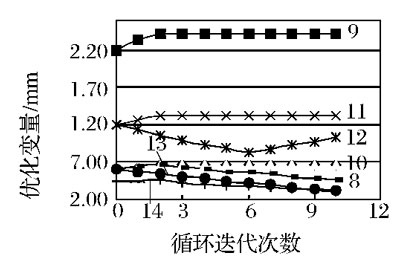

9-底面长梁高度取值;10-顶面长梁高度取值;

11-顶面长梁的高度取值;12-底面短梁的高度取值;

13-底面短梁的宽度取值;14-底面辅助长梁的宽度取值

图 7 设计变量优化历程

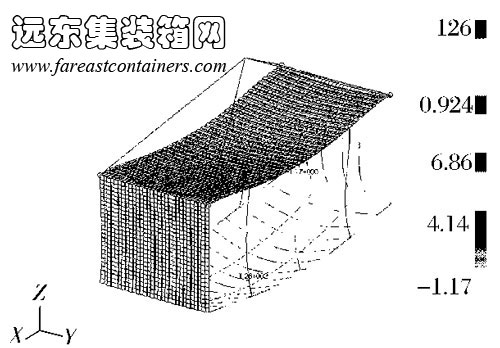

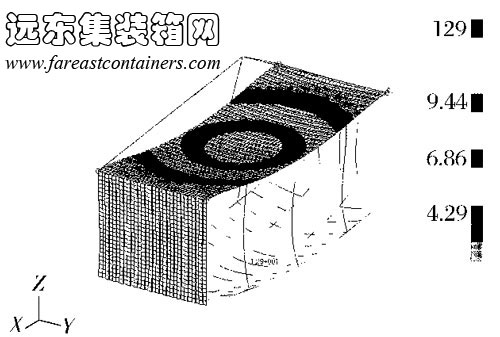

图 8 优化设计后箱体应力场分布

图 9 优化设计后箱体位移场分布

从图 8、图 9计算结果可以看出,优化设计后,箱体最大应力发生于底面短梁与辅助长梁中心区域,合成应力为126MPa,最大变形也发生在底面短梁与辅助长梁中心区域,挠度为1219mm。底面长梁的最大应力为4919MPa,最大挠度为6101mm。

3、结论

对改进后的集装箱在各装卸工况下的受力情况进行了模拟计算,同时用优化设计的思想对匀速起吊这一最不利工况下的箱体进行了截面尺寸的优化设计,降低了箱体的自重。经计算,优化设计后,箱体自重降低了15%。与优化设计前相比,箱体最大应力由162MPa降低到126MPa,且最大应力发生的位置也有变动;但最大变形由8181mm增加到1219mm,位置均在底面短梁与辅助长梁中心区域;主要受力构件——底面长梁的应力和挠度均有降低。

相关内容:

查看更多集装箱房屋|集装箱活动房|住人集装箱|集装箱住宅|集装箱建筑|二手集装箱论文文献